LD-600 – система контроля процессов сварки, резки, наплавки

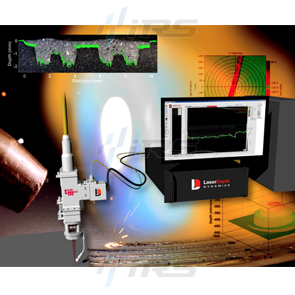

Система контроля процессов сварки, резки, наплавки LD-600 основана на запатентованной технологии встроенной когерентной визуализации (ICI). Устройство позволяет точно измерять глубину промышленных лазерных процессов. При подключении к лазерной головке измерительный луч с уникальной длиной волны соосно объединяется с первичным лазерным лучом. Далее, отражаясь от обрабатываемой поверхности, луч идет обратно к блоку LD-600. Специальное ПО на основе полученных данных определяет глубину проплавления. Показания являются точными даже во время работы лазера, что позволяет проводить измерения в реальном времени.

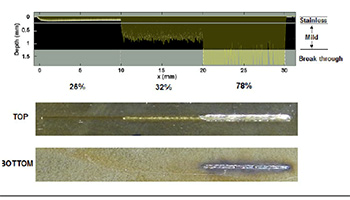

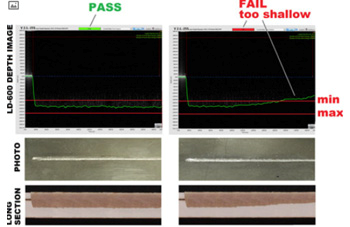

На изображении справа демонстрируется измерение глубины сварного шва, выполненным волоконным лазером мощностью 1 кВт. Прокладка из нержавеющей стали толщиной 0,38 мм приварена к пластине из мягкой стали толщиной 1 мм. Для наглядности использовались три режима сварки: при 26%, 32% и 78% мощности. В первом случае сварка с первичной проводимостью не удалась, так как она не проникает через прокладку. Во втором случае сварка выполнена успешно и находится внутри пластины. В последнем – сквозное проплавление.

Данные о проницаемости сварного шва верхней поверхности свариваемой детали показаны по оси Y (разрешением на уровне микрона). По оси X откладывается время в миллисекундах. Границы допустимого минимального и максимального уровня проникновения вводятся конечным пользователем.

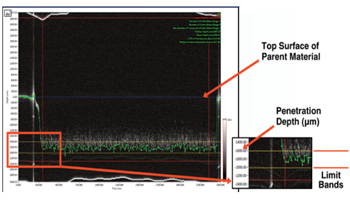

Устройство LD-600 позволяет измерять глубину проникновения лазерного излучения в процессе сварки. После завершения процесса на экране отображается профиль глубины сварного соединения (для наибольшей наглядности масштаб вертикальной оси увеличен примерно в 2 раза). Затем измеренный профиль сравнивается с установленным допустимым максимумом и минимумом. На экране выводится результат (PASS / FAIL). Профиль шва может быть сохранен на ПК для отслеживания качества каждого сварного шва в процессе автоматизированной сварки.

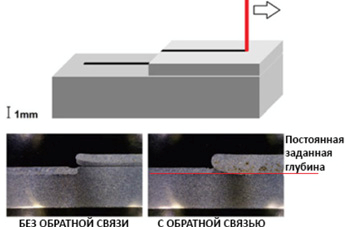

Система LD-600 позволяет сохранять заданную глубину сварного шва в зависимости от рельефа поверхности.

На рисунке демонстрируется процесс сварки, который начинается со стальной плиты и затем переходит на верхнюю пластину толщиной 1,0 мм. На сечении слева сварка выполнена без LD-600 при постоянной мощности. На правом сечении в режиме обратной связи LD-600 быстро увеличивает величину мощности излучения для поддержания постоянной глубины проплавления.

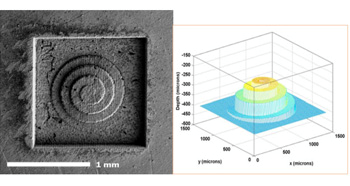

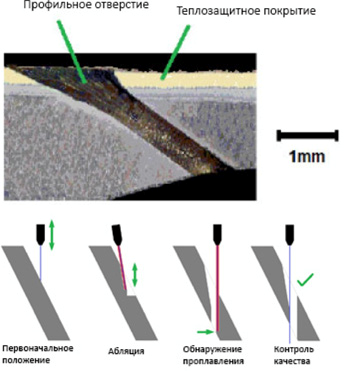

LD-600 использует коаксиальный измерительный луч для определения глубины проникновения. Перед выполнением операции система определяет начальное положение лазерной головки и ее фокусное расстояние. Далее происходит сверление отверстия (оборудование само контролирует фокус). После обнаружения сквозного прохождения лазерного луча, головка получает сигнал о переходе к следующей технологической операции.

Таким образом, контроль проплавления и качества отверстия происходит сразу же после его выполнения. Система LD-600 исключает процессы технологического контроля, требующие разрушение изделия.

LD-600 может быть применен в качестве контроллера при микрообработке. Система позволяет проводить точную лазерную микрообработку, несмотря на на изменяющуюся плотность и пустоты в материале.

Устройство управляет лазерной головкой, регулируя мощность и частоту следования импульсов. Таким образом удаление материала происходит по мере необходимости.