Автоматизированный комплекс плазменного напыления AP200

Автоматизированный комплекс плазменного напыления AP200 обеспечивает выполнение с высокой долей повторяемости процесса напыления специальных покрытий как новых деталей, так и покрытий при ремонтно-восстановительных работах.

Назначение

Разработка, изготовление, обслуживание газотурбинных двигателей для авиации, энергогенерирующих и газоперекачивающих установок.

Плазмообразующие параметры системы:

Плазмообразующие газы, варианты сочетаний ― Ar / Ar + N2 / Ar + H2 / Ar + N2 + H2

Расход Ar возможного потребления системы ― 0...200 нл/мин

Расход N2 возможного потребления системы ― 0...100 нл/мин

Расход H2 возможного потребления системы ― 0; 0,5...20 нл/мин

Максимальный сварочный ток для системы ― 1200 А

Состав оборудования

Вид А

- Чиллер системы охлаждения плазмотрона

- Стойка с Контроллером робота и Стабилизатором напряжения

- Шумозащитная камера с откатной грузовой дверью

- Стойка оператора с пультом управления установкой

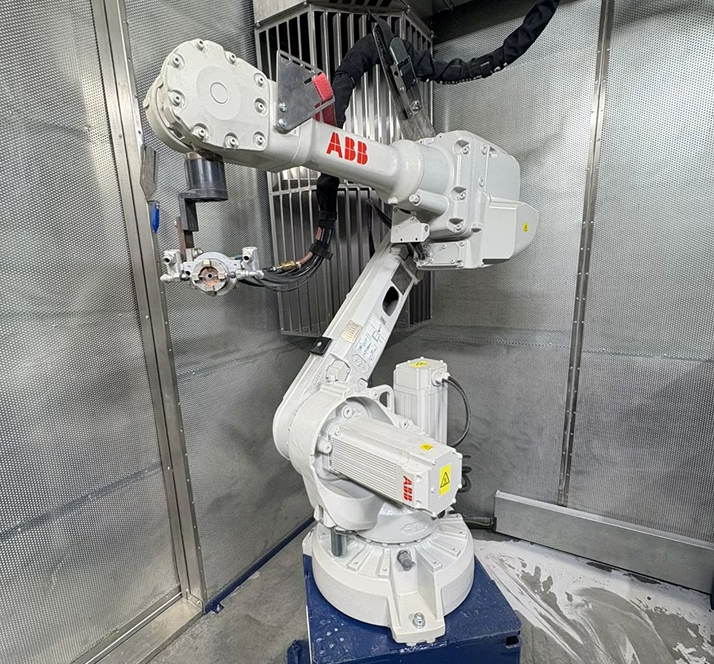

- Робот промышленный с плазмотроном

- Модуль коммутации

- Позиционер 2-осевой

- Зонт вытяжной вентиляции

- Порошковые питатели

Вид Б

- Газовый шкаф

- Шкаф управления

- Источник питания плазмотрона

- Шкаф Вводно-распределительного управления

- Короб приточной вентиляции

- Напольная стойка охлаждения деталей

- Фильтровентиляционная установка (ФВУ)

Компоненты системы

Плазмотрон F4MB90XL

Расход Ar для комплектного плазматрона F4MB90XL — 35...100 нл/мин

Расход N2 для комплектного плазматрона F4MB90XL — 0; 0...30 нл/мин

Расход H2 для комплектного плазматрона F4MB90XL — 0; 0,5...15 нл/мин

Максимальный сварочный ток для комплектного плазматрона IRS F4MB90-XL — 1000А

Максимальная мощность для комплектного плазматрона IRS F4MB90-XL — 55 кВт

Система охлаждения плазмотрона

Контроль температуры охлаждающей жидкости после плазмотрона

Контроль электропроводимости охлаждающей жидкости

Система механической очистки охлаждающей жидкости

Контроль потока охлаждающей жидкости

Транспортно-порошковая система

Тип транспортирующего газа — Ar, N2

Расход транспортирующего газа — 0...70 нл/мин

Тип контроля расхода порошка — волюметрический

Регулировка расхода порошка — 0; 1 до 10 об/мин

Регулировка перемешивания порошкав порошковом питателе — 0...100 об/мин

Количество мест под емкости порошковых питателей — 4 шт.

Емкость колб порошкового питателя — 1,5 и 5 л

Промышленный манипулятор

Тип — Робот промышленный

Количество осей робота — 6 шт.

Грузоподъемность — 20 кг

Скорость перемещения — до 5000 мм/с

Горизонтальное перемещение (от базы робота) — до 1850 мм

Вертикальное перемещение (от базы робота) — до 2150 мм

Точность позиционирования плазматрона по отношению к позиционеру — не более ±0,2 мм

Поддержка дополнительных осей — до 3

Контроль потока охлаждающей жидкости

Позиционер детали

Количество степеней свободы — 2 шт.

Грузоподъемность по центру стола — 500 кг

Точность позиционирования — не более ±0,1°

Угол наклона планшайбы — 0...±90°

Скорость вращения планшайбы — 0...300 об/мин

Диаметр планшайбы — 800 мм

Количество Т-образных пазов для крепления деталей и оснасток — 8 шт.

Примеры работы комплекса