Подбор галтовочных наполнителей

При разработке технологического процесса галтовки наиболее важным этапом является правильный подбор галтовочного наполнителя (среды). С помощью грамотно подобранного наполнителя можно добиться разных результатов от грубой обработки деталей до полировки до зеркального блеска. В зависимости от назначения выполняемой операции, материала и формы детали состав рабочей среды может различаться.

Как правило, выбор рабочей среды не имеет однозначного решения и в большинстве случаев подбирается экспериментальным путем. Однако есть определенные рекомендации, которых стоит придерживаться при покупке галтовочного наполнителя.

Галтовочный наполнитель имеет несколько важных характеристик:

- Материал

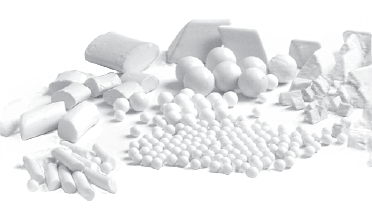

- Форма

- Размер

- Абразивные свойства

Для выбора наполнителя необходимо сначала определиться с обрабатываемой деталью и основными выполняемыми операциями. Исходя из материала и основной цели обработки – определяется материал рабочей среды; по форме, размеру, наличию отверстий и пазов определяется, соответственно, форма и размер галтовочного наполнителя.

Рассмотрим характеристики галтовочных наполнителей подробнее.

Материал наполнителей

Керамика

Керамические наполнители самые распространенные из всех материалов наполнителей, с помощью их различных абразивных свойств и многообразия форм можно достичь разных результатов в процессе обработки.

Керамические наполнители обычно применяются для шлифовки, удаления заусенцев, ржавчины, остатков масел, скругления кромок, в некоторых случаях полировки поверхности

Наиболее хорошо они показывают себя в работе со стальными, чугунными, титановыми деталями. На цветных металлах может оставлять царапины.

Применяются во всех видах галтовочного оборудования.

При сухой обработке образуется пыль.

Пластик

Пластиковые наполнители менее агрессивные, чем керамические. Идеально подходят для обработки меди, латуни, алюминия и других цветных металлов. Не оставляют насечек на обрабатываемой поверхности.

Применяются для шлифовки, удаления заусенцев, ржавчины, остатков масел, скругления кромок.

Применяются во всех видах галтовочного оборудования.

При сухой обработке образуется пыль.

Фарфор

Фарфоровые наполнители применяются для полировки изделий из стали, титпана, алюминия и др. материалов.

Обладают высоким сроком службы (1-2 года в зависимости от интенсивности использования).

Перед первым использованием необходимо «приработать» галтовочный наполнитель в течение 24-48 часов в галтовке с добавлением воды и компаунда.

Режим работы: мокрая галтовка с компаундом.

Применяются во всех видах галтовочного оборудования.

Нержавеющая сталь

Наполнители из нержавеющей стали применяется для разглаживания, уплотнения поверхностного слоя и полировки изделий.

Используется в галтовочных машинах различных типов.

Конечным результатом обработки является чистая, гладкая поверхность с зеркальным блеском.

Предварительно необходимо отшлифовать изделия для удаления царапин и неровностей.

Кукурузный и ореховый наполнители

Наполнители из данных материалов используется для сушки изделий и сухой финишной полировки

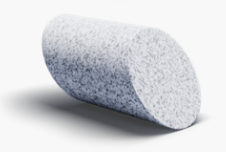

Цирконий

Циркониевые наполнители самые долговечные из всех вышеперечисленных. Примянются для финишной обработки, полировки до блеска.

Режим работы: мокрая обработка с компаундом.

Практические не снимает металл с поверхности детали, только выглаживает, упорчняет и полирует поверхность

Используется в мокрых режимах во всех типах галтовочных машин.

Шарики из циркония имеют высокую устойчивость к сколам, истиранию и трещинам.

Отмеченные материалы предоставляют различные свойства и эффекты обработки, что позволяет выбрать наиболее подходящий вариант для конкретной операции. Важно также обеспечить безопасность при использовании галтовочных машин и соблюдать рекомендации производителя для оптимальных результатов.

Форма и размер наполнителя

Если изделие представляет собой сферу или цилиндр, то лучшие результаты обработки дают наполнители в форме шара, цилиндра, конуса.

Если изделие плоское, имеет пазы, сложную геометрию с углами, то лучше использовать наполнители в форме пирамиды, призмы, эллипса, скошенной призмы.

Что касается размера наполнителя, то необходимо учитывать наличие пазов и отверстий: с одной стороны, наполнитель не должен забиваться в отверстия и полости, но с другой - он должен проработать кромки изнутри при необходимости.

Для получения требуемой чистоты поверхности изделия часто используют смеси из наполнителей одной абразивности, но разных форм и размеров, чтобы качественно обработать и отверстия, и внешнюю поверхность изделия.

Чем больше размер галтовочного наполнителя, тем быстрее будет происходить обработка поверхности. Это обусловлено более высокой силой микроударов галтовочного наполнителя о поверхность детали.

Со временем абразивные галтовочные наполнители (керамические и пластиковые) истираются, в процессе обработки образуется пыль, наполнители уменьшаются в размерах.

Наиболее высокие показательности по производительности дает форма скошенная призма. Когда она изнашивается, призма уменьшается в размерах, но не теряет своей формы со скошенными углами, тем самым ее «режущие» свойства практически не меняются.

Для хрупких и тонкостенных изделий используйте небольшие галтовочные тела. Для твердых материалов можно использовать галтовочный материал большого размера. Если наполнитель небольшого размера обрабатывает слишком медленно, можно рассмотреть возможность добавления 1/3 наполнителя большого размера.

Если материал и детали одинакового размера, их будет трудно разделить после обработки. Как правило, материал должен быть меньше деталей, но не слишком мал, чтобы избежать застревания в отверстиях. Самый простой способ отделить детали от наполнителя – это использовать сито или сепаратор на галтовочной установке. В некоторых случаях также подойдут магниты.

Соотношение количества галтовочного наполнителя к обрабатываемым деталям

Также немаловажным параметром является определение соотношения между наполнителями и деталями. Для увеличения производительности оператор станка иногда может загрузить большее количество деталей, нежели рекомендовано производителем. Это может привести к столкновению, появлению царапин и повреждению деталей.

Итак, дадим представление о различных объемных соотношениях наполнителя и деталей:

1:1 Наполнители и детали смешиваются в равных объемах

Небольшое количество наполнителя приведет к тому, что детали будут сильно ударяться и царапаться. Это может работать, если наличие царапин на поверхности не является проблемой. Подходит для обработки после литья, грубой шлифовки и при низких требованиях к шероховатости поверхности

2:1 – 2 части наполнителя, 1 часть деталей

Более щадящее соотношение для обработки деталей, но все равно допускает появление царапин и повреждение деталей. Часто применятся для скругления кромок, удаления заусенцев и грата с поверхности изделий.

3:1 – 3 части наполнителя, 1 часть деталей

Трение между деталями присутствует, обеспечит приемлемое качество обработки для черных металлов, минимальное соотношение для цветных металлов.

4:1 – 4 части наполнителя, 1 часть деталей

Наиболее оптимальное соотношение для обработки черных металлов, обеспечивает среднее качество обработки для цветных металлов, таких как медь, алюминий и т.п

5:1 – 5 частей наполнителя, 1 часть деталей

Идеальное соотношение для обработки цветных металлов, минимальный контакт между деталями.

6:1 – 6 частей наполнителя, 1 часть деталей

Обычно используется для предварительной обработки цинка пластиковыми наполнителями, идеальное соотношение для обработки цветных металлов.

8:1 – 8 частей наполнителя, 1 часть деталей

Соотношение 8:1 и больше используют для обработки хрупких деталей или неправильных форм. Также для проведения более качественной предварительной обработки.

Очень тяжелые детали весом более 4 кг следует обрабатывать раздельно, либо в разных установках, либо в установках лоткового типа со специальными разделителями. Это обеспечит наилучшую защиту от повреждений деталей во время обработки.

.png)